Des ponts roulants ABUS chez Niehoff, le fabricant de machine à fabriquer des câbles

Pour transformer une bobine de cuivre épaisse comme un doigt en câble gainé et blindé dédié au transfert de données, vous pourriez avoir besoin d’une douzaine de machine en fonctionnement. La production de tels câble nécessite de maîtriser la science des matériaux, des connaissances en génie des procédés et une expertise en traitement des matériaux. Il n’existe pas d’autre société telle que Niehoff (www.niehoff-gmbh.info) qui excelle autant dans la fabrication de machines nécessaires à cette production. Les machines de production de câble sont vendues dans le monde entier depuis leur siège social situé dans la ville de Schwabach, situé au nord de la Bavière, en Franconie.

Les câbles fabriqués par les machines Niehoff sont utilisés dans de nombreux domaines de l’industrie : vous pouvez en trouver dans les montures de vos lunettes ou dans les grillages de vos jardins. Niehoff a donc développé et construit de nombreuses machines adaptées aux domaines variés de l’industrie du câble. Les procédés de galvanisation de câbles appliquent de fines épaisseurs d’un matériau différent autour du câble par exemple. La gamme des produits Niehoff inclue donc des bobineurs et enrouleurs adaptés pour dérouler le câble produit. Ceci permet à Niehoff de fournir des rangs entiers de machines utilisés dans l’industrie des câbles.

L’origine de la société remonte à l’année 1859 quand la production de machines de tréfilage a commencé à Schwabach. Aujourd’hui, Niehoff emploie plus de 400 salariés au siège social. La société était située dans le centre-ville où il n’était pas possible d’élargir la production et les bâtiments administratifs. Ainsi le déménagement terminé récemment s’est déroulé en trois étapes dans une zone de 88 000 m² dans la périphérie de Schwabach. La première étape de construction voyait l’érection de nouveaux ateliers de production.

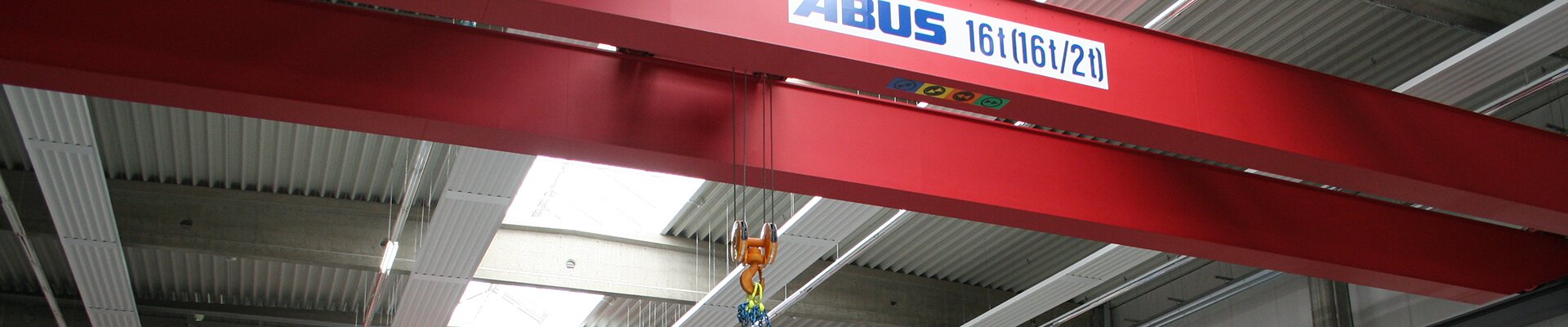

L’ancienne usine utilisait des systèmes légers de levage et des ponts roulants de différentes marques. Cependant, le matériel de la production en flux continu pour la nouvelle usine devait provenir d’un seul fournisseur. Les systèmes de levage étaient nécessaires pour installer et déplacer les différentes tréfileuses. Niehoff a consulté le personnel et les agents commerciaux d’ABUS pour étudier les possibilités en grand détail. Ils sont arrivés à la conclusion que 16 ponts roulants devaient être installés pendant la première phase de construction. Il y a avait 8 ponts roulants bipoutre and plus tard 8 ponts roulants monopoutre. Pendant la phase de planification, Niehoff a défini en interne des standards de tel sorte qu’il soit possible de déplacer des ponts à proximité de l’atelier si le besoin s’en faisait sentir. Il y a seulement deux portées de pont : 17,2 m pour les petites travées et 24,2 m pour les plus larges. Tous les ponts monopoutre ont une capacité de levage maximum de 10 tonnes tandis que les ponts bipoutre revendiquent jusqu’à 16 tonnes. Toutes les charpentes ont été conçues pour supporter ces charges de 16 tonnes. Tous les treuils unités de levage ont pour la plupart des équipements identique, par exemple des variateurs de fréquence ABULiner. L’ABULiner permet aux ponts et aux chariots-treuils d’accélérer et ralentir avec souplesse et de se déplacer avec des vitesses variables. Tous les ponts sont munis de radiocommandes ABURemote identiques. Presque toutes les zones de travail de l’usine utilisent plus d’un pont sur un même chemin de roulement. Quand deux ponts se rapprochent, ils passent dans à premier temps puis s’arrête complètement avant contact. Niehoff utilise des conteneurs pour les expéditions dans le monde entier des machines complètes. Pour cette raison, les standards internes ont dû être augmentés : la paire de pont dédiée au transport interne de containeur maritime est pilotée en marche tandem. Ainsi, une seule radiocommande contrôle les deux ponts en mêmes temps ce qui sécurise la manutention.

Un autre équipement a été ajouté à la conception : tous les ponts monopoutre et bipoutre ABUS ont un treuil auxiliaire de 2 tonnes en plus du treuil principal. Cet important détail technique vise à prendre en compte la flexibilité de la zone de production. Par exemple, pendant le test des machines, ces dernières sont déplacées en utilisant le treuil principal. Les pièces individuelles déplacées en vue d’être montées sont manipulées par le treuil auxiliaire. Le levage de ces pièces est donc simplifié non seul grâce à de plus grandes vitesses, mais surtout parce que les câbles et les crochets sont adaptés pour les manipulés plus facilement. Le treuil principal non utilisé lors de la phase de montage de pièces légères permet un gain non négligeable en durée de vie du matériel et nécessite moins de maintenance coûteuse.

Les ponts ABUS sont utilisés dans les différentes zones de la production et des tests. Ils sont de plus peints en rouge cuivre, un clin d’œil au matériau le plus utilisé chez Niehoff.